Zirconia Beads: An Efficient, Longer-Lasting & Virtually Contamination-Free Solution for Grinding & Milling

Kingda Ceramic has professionally served the nano and ultrafine grinding industry with zirconia beads, including yttria stabilized zirconia beads, ceria stabilized zirconia beads, 85 zironia beads, Zirconia Alumina Composite Bead,zirconium silicate beads, and all types of ceamic grinding media for over 18 years.

- Used as ultrafine grinding, dispersing and polishing

- High specific gravity of zirconia beads are wear resistant

- Fine polishing media zirconia balls can be used in stirred mills, horizontal mills,bead mills,planetary ball mill,vibratory mills

- Beads available in sizes from 0.1mm to 50mm diameter

Бусины из стабилизированного циркония иттрия

The yttria stabilized zirconia beads is called as zirconia beads with high specific gravity. It includes with 95 percent of zirconia oxdie content and the remaining 5 percent is yttria as stabilizer.High strength, wear resistant and corrosion resistance.

Ceria Stabilized Zirconia Beads

Ceria stabilized zirconia beads is nearly same as ysz balls.Withstand high temperatures and harsh chemical environments,low thermal expansion,can be used for dry and wet grinding

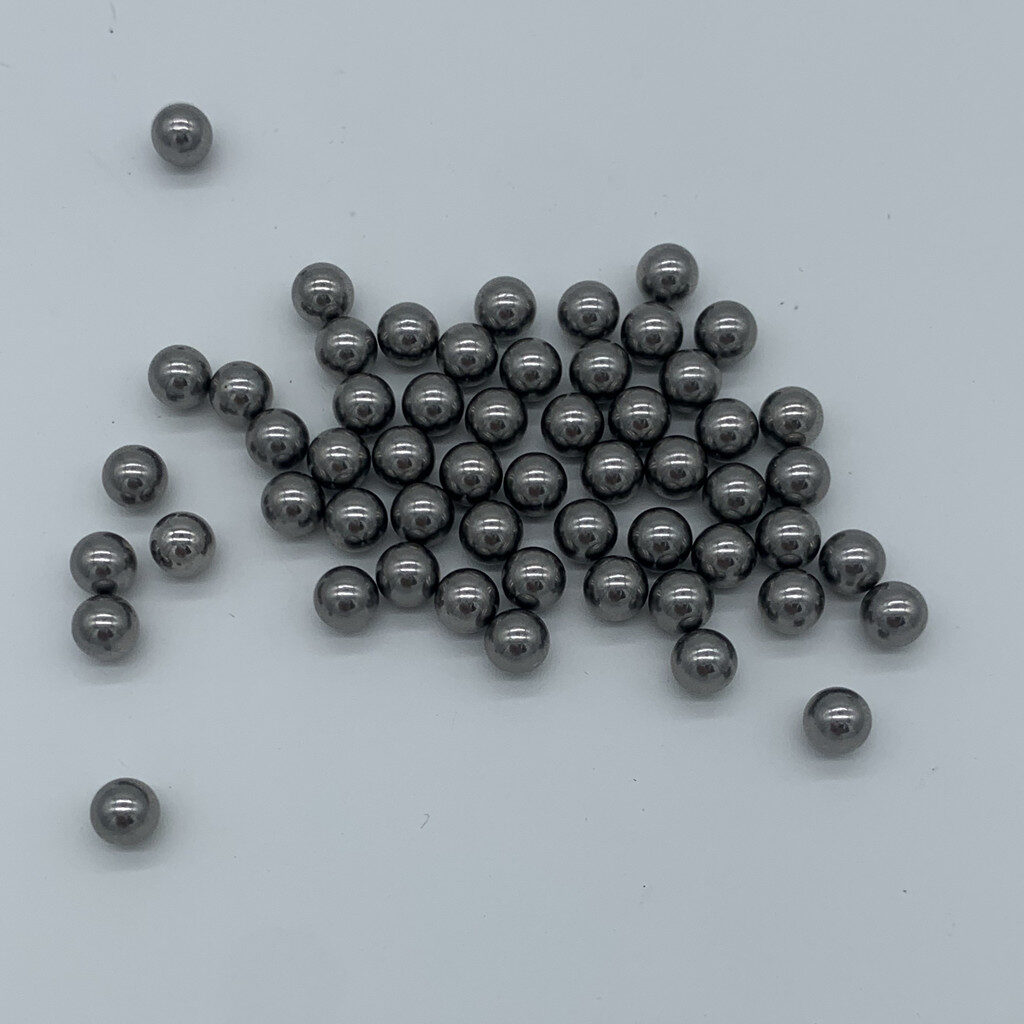

Black CZ Beads

Black cerium-stabilized zirconia beads: high density, excellent chemical and thermal stability, versatile for various applications, and extreme contamination. They offer superior performance in particle size reduction.

Zirconia Alumina Composite Bead

The zirconia-alumina composite sphere consists of a mixture of 85% zirconium and 10% alumina. Zirconium, a highly refractory metal, imparts excellent heat resistance and corrosion resistance to the composite. Alumina, on the other hand, enhances the overall strength of the sphere.

Zriconium Silicate Beads

Zirconium silicate beads (ZrSiO4) is reffered as zirconia silica beads which are chemically stable, wear-resistant. These beads are extensively used as grinding media in ceramics, paints, coatings, and pharmaceuticals,Pesticides ,fertilizers and balancing beads.

Agate Balls

The agate grinding balls has good crushing performance and is wear-resistant. At the same time, the surface of the agate material is very smooth and has no friction effect, which avoids sample residue and does not cause cross contamination. It is better than brass or hard porcelain mortars.

Silicon Nitride Balls/Si3N4 Balls

Silicon nitride balls, also known as Si3N4 balls, are composed of silicon nitride (Si3N4), a high-performance ceramic material. These balls offer exceptional properties, including high hardness, excellent wear resistance, and superior thermal stability. They are widely used as grinding, precision bearings, valves, and other high-temperature and high-stress applications.

Tungsten Carbide Beads

Tungsten Carbide Beads are composed of tungsten carbide (WC), a high-density and extremely hard material,second only to diamond in hardness. Ideal for use in industries such as mining, oil drilling, and precision machining, tungsten carbide beads provide efficient material processing and extended tool life.

Stainless Steel Grinding Balls

Stainless Steel Grinding Balls are made of stainless steel, a corrosion-resistant alloy composed of iron, chromium, and other elements. These steel balls offer high hardness, and chemical stability. With their diverse properties, they are widely used in grinding and milling applications across industries such as pharmaceuticals, ceramics, and food processing.

Zirconium OXide Powder & YSZ powder

Kingda Ceramic manufactures a wide variety of zirconium oxide powder and yttria stabilized zirconia powder, which include monoclinic zirconia powder,plasma spray powder,3 mol yttria stabilized zirconia.All our ceramic powder are of high quality and high purity.

Check All Our Products

Frequently Asked Question for Zirconia Beads

What is the MOQ for ceramic ziconia beads media?

Our MOQ is 1kg for each size and type.

What is the packaeg of zirconia beads?

Our normal package is 25kg per plastic bucket and 12 buckets or more bucktes will make one pallet.

What is the Production Lead Time?

If it is sample order below 50kg, then 1 working day.

For bulk order, over 300 kilograms. then 5working days.

We also can reduce the time in case of any emergency.

How To Make The Payment?

You can make payment through different options like bank transfer, Money gram, Western Union, PayPal, alibaba online trading on the platform.

We also accept L/C on bulk orders.

What' your Nearest Port Details

Our nearest ports are Shenzhen,Guanzhou and Shanghai .

Zirconia Beads Introduction

Zirconia beasd are referred as yttria stabilized zirconia beads/balls, the perfect solution for your ball milling needs. These precision-engineered ceramic balls are designed to provide superior grinding efficiency and wear resistance, making them ideal for a variety of applications,such as milling,dispersing and polishing.

Our zirconia Balls are manufactured using titration forming,rolling and CIP press technology and premium materials to ensure superior performance and reliability. The unique composition of 5% yttria as stabilizer and 95% zirconia increases hardness, toughness and chemical resistance, making these balls highly durable and long-lasting. Whether you are grinding, dispersing or mixing materials, our zirconia beads deliver consistent, reliable results.

One of the main advantages of our yttria-stabilized zirconia balls is their high density, which allows for efficient grinding and reduced contamination. This makes them particularly suitable for use in ball mills to effectively grind and homogenize a variety of materials, including ink,painting,paper-making, coating,minerals, pigments and ceramics,new energy,lithium batteries.etc Additionally, its low wear rate ensures minimal maintenance and a longer service life, saving you time and money in the long run. Our zirconia balls are available in a variety of sizes to suit your specific requirements and can be customized to meet your exact specifications. Whether you work in the pharmaceutical, chemical or food industry, our yttria-stabilized zirconia balls are designed to meet the highest quality and performance standards.

Yttria-stabilized zirconia balls produced by kingda Ceramic are the perfect choice for anyone looking for reliable, high-performance grinding media for ball milling applications. Offering superior durability, wear resistance and efficiency, these balls are sure to increase the productivity and quality of your processes. Trust our zirconia balls to deliver outstanding results and take your grinding operation to the next level.

Zirconia Beads FRQ Guide

1.What are ceramic balls used for?

Керамические шарики служат множеству целей в различных отраслях промышленности благодаря своим уникальным свойствам и преимуществам. От шлифования, прецизионных подшипников до химической обработки — их применения разнообразны и важны.

Поскольку мы уже 15 лет производим керамические мелющие шары в Китае и предоставляем решения для измельчения, наши керамические шары служат мелющими телами, эффективно уменьшая размер частиц и обеспечивая тонкое диспергирование материалов. Их превосходная твердость и износостойкость позволяют им выдерживать абразивные условия процессов шлифования, что приводит к постоянному уменьшению размера частиц и получению высококачественной конечной продукции. Керамические шарики находят применение в различных отраслях промышленности: от керамики и горнодобывающей промышленности до красок и пигментов, где контроль размера частиц имеет решающее значение для производительности и качества продукции.

2.What is ceramic grinding media?

Керамические мелющие тела включают в себя целый ряд абразивных материалов, используемых в различных промышленных процессах, каждый из которых адаптирован к конкретным применениям и требованиям. Керамические шарики, также называемые фарфоровыми шариками, керамическим мелющим материалом или керамическими шариками, включают в себя различные материалы, такие как шарики из оксида алюминия,керамические шарики из нитрида кремния и циркониевые фрезерные материалы, эти керамические материалы обеспечивают превосходные характеристики при шлифовании и фрезеровании.

Глиноземные мелющие тела, состоящие из глиноземной керамики высокой чистоты, известны своей исключительной твердостью и износостойкостью. Керамические шары для шаровых мельниц представляют собой распространенную форму керамических мелющих тел, используемых как при мокром, так и при сухом помоле и широко используемых в шаровых мельницах. и шлифовальное оборудование. измельченные материалы из оксида алюминия эффективно измельчают и диспергируют частицы для достижения желаемых размеров и распределения частиц в различных приложениях обработки материалов.

Фрезерный материал из диоксида циркония, также называемый циркониевыми шариками ysz, с оксидом циркония в качестве основного компонента, обеспечивает превосходную ударную вязкость и сопротивление разрушению по сравнению с другими керамическими материалами. Это делает его идеальным для применения в условиях ударного измельчения, например, в шаровых мельницах и теретьках, где возникают интенсивные усилия измельчения. Циркониевые бусины еще называют бусины из оксида циркония, и это обеспечивает стабильные, высококачественные результаты в процессах уменьшения размера частиц и диспергирования.

Эти сферические шарики обеспечивают эффективное измельчение, уменьшая размер частиц и способствуя диспергированию частиц в суспензиях или сухих порошках. Керамические шары для шаровых мельниц доступны в различных составах, включая шары из оксида алюминия 92%, известные своей высокой плотностью и стойкостью к истиранию, обеспечивающие увеличенный срок службы и минимальный износ среды.

Керамические мелющие тела играют решающую роль в операциях по обработке материалов, предлагая широкий спектр возможностей, адаптированных к конкретным применениям и требованиям обработки. От фарфоровых шариков до фрезерных материалов из оксида алюминия и циркония — эти абразивные материалы обеспечивают эффективное уменьшение размера частиц, диспергирование и чистовую обработку поверхности в различных отраслях промышленности.

3.What is zirconium Oxide Beads?

Полное название шариков из оксида циркония - бусины/шарики из стабилизированного иттрием циркония, также называемые циркониевыми шариками YSZ, шлифовальные шары из циркония, шлифовальные шарики из циркония, бусины ZrO2, мелющие тела из циркония, мелющие шары из оксида циркония, керамические шарики из циркония и т. д.

Эти бусины состоят из оксида циркония — очень прочного и износостойкого материала, известного своей исключительной твердостью и термической стабильностью.

Шарики оксида циркония обычно используются в процессах измельчения и измельчения для достижения уменьшения размера и диспергирования мелких частиц. Их высокая плотность и превосходная прочность делают их идеальными для использования в ударном шлифовальном оборудовании, таком как шаровые мельницы, аттриторы и бисерные мельницы. Шарики оксида циркония эффективно измельчают и диспергируют частицы, что приводит к равномерному распределению частиц по размерам и повышению качества продукции.

Одним из ключевых преимуществ шариков оксида циркония является их устойчивость к истиранию и химической коррозии. Это позволяет им выдерживать суровые условия эксплуатации и абразивные материалы, обеспечивая длительную работу и минимальный износ носителя. Кроме того, шлифовальные шарики из оксида циркония обладают высокой теплопроводностью, что делает их пригодными для применения в условиях высокотемпературной обработки.

В таких отраслях, как производство чернил, керамики, красок, покрытий и пигментов, новые энергетические батареи и шарики оксида циркония широко используются благодаря их способности достигать точного контроля размера частиц и стабильных результатов. Они также широко используются в фармацевтических и биотехнологических приложениях для микронизации активных фармацевтических ингредиентов (API) и лекарственных форм.

4.What are zirconia beads made of?

Шарики циркония в основном состоят из 95% диоксида циркония (ZrO2) и 5% иттрия (Y2O3). Его основное применение - шлифование, диспергирование и полировка.

5.What's the difference of zirconia beads and cubic zirconia beads?

Бусины из кубического циркония обычно относятся к искусственным драгоценным камням, используемым в производстве ювелирных изделий, которые имитируют внешний вид бриллиантов, но стоят дешевле. Эти шарики синтезированы химическим путем и состоят из оксида циркония. Из них обычно делают серьги, ожерелья, браслеты и другие аксессуары, и потребители предпочитают их за эстетическую привлекательность и долговечность.

С другой стороны, шлифовальные шарики из циркония представляют собой промышленные абразивные материалы, используемые для измельчения, дробления, диспергирования материалов. Эти шарики часто используются в высокоскоростных мельницах, шаровых мельницах и шлифовальном оборудовании для обработки керамики, покрытий, пигментов, косметики и других материалов. В отличие от бусинок из кубического циркония, шлифовальные бусины из циркония обычно используются не для изготовления ювелирных изделий, а скорее для операций шлифования и диспергирования в промышленной обработке.

6.Does cubic zirconia beads used for synthesizing zirconia diamonds and zirconia grinding beads use the the same material of ZrO2?

Материал, используемый для синтеза алмазов кубического циркония и шлифовальных кругов из циркония, по существу один и тот же, поскольку оба они изготовлены из оксида циркония (ZrO2). Однако производственные процессы и конкретные рецептуры могут различаться в зависимости от предполагаемого применения.

Бриллианты кубического циркония также называют керамическими бусинами для изготовления ювелирных изделий (фарфоровые бусины для изготовления ювелирных изделий), основное внимание уделяется созданию синтетических камней ювелирного качества, которые по внешнему виду очень напоминают природные бриллианты. Процесс синтеза включает тщательный контроль кристаллической структуры и состава оксида циркония для достижения желаемых оптических свойств, таких как прозрачность и блеск. Дополнительные легирующие добавки или добавки могут быть включены для улучшения цвета или изменения других характеристик.

С другой стороны, шлифовальные шарики из циркония разработаны для промышленного применения, где твердость, износостойкость и абразивные свойства имеют первостепенное значение. Хотя они по-прежнему изготавливаются в основном из оксида циркония, производственный процесс может включать дополнительные этапы для оптимизации таких свойств, как твердость, ударная вязкость и однородность формы, для эффективного шлифования и фрезерования. Стабилизирующие агенты или модификаторы также могут быть включены для улучшения характеристик в конкретных приложениях.

Таким образом, хотя основным материалом как для алмазов с кубическим цирконием, так и для шлифовальных кругов из циркония является оксид циркония, обработка и рецептура адаптированы к конкретным требованиям их соответствующих применений.

7.Can zirconia grinding beads be used for polishing purposes in the mass finishing machine, vibro finishing machines, barrelling machine or tumbling machine?

Да, шлифовальные шарики из циркония можно использовать для полировки в машинах массовой отделки, виброполировальных машинах или галтовочных машинах. Эти машины обычно используются для отделки поверхности, удаления заусенцев и полировки металлических, пластиковых и керамических деталей.

Циркониевые шлифовальные бусины хорошо подходят для полировки благодаря своей высокой твердости, износостойкости и абразивным свойствам. При использовании в машинах для массовой отделки или галтовочных станках циркониевые шарики эффективно удаляют заусенцы, острые края и дефекты поверхности заготовок, в результате чего поверхность становится гладкой и полированной. Они могут эффективно полировать широкий спектр материалов, включая металлы, пластмассы и керамику, для достижения желаемой поверхности и текстуры.

Кроме того, шлифовальные бусины из циркония обеспечивают стабильную производительность и длительный срок службы, что делает их идеальными для непрерывной полировки в процессах массовой чистовой обработки. Их долговечность обеспечивает минимальный износ носителя и возможность многократного использования, что приводит к созданию экономически эффективных решений для полировки для различных отраслей промышленности, включая автомобильную, аэрокосмическую, ювелирную и производственную.